智能工厂规划与建设策略中的信息系统集成服务

智能工厂是制造业转型升级的核心载体,其成功的关键不仅在于自动化设备的引入,更在于如何通过高效、有机的信息系统集成服务,将工厂内的各类数据、流程、设备与人员无缝连接,形成一个能够自主感知、分析决策、精准执行的智慧生产体系。本文将探讨智能工厂规划与建设策略中信息系统集成服务的核心内涵、关键步骤与实施策略。

一、信息系统集成服务的核心内涵

智能工厂的信息系统集成并非简单的软件系统堆砌或数据接口打通,而是一个系统工程。其核心目标在于构建一个统一、开放、可扩展的数字中枢。该中枢需具备以下能力:

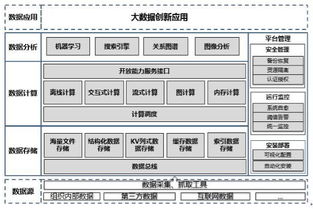

- 数据融合与贯通:打破传统的“信息孤岛”,实现从ERP(企业资源计划)、MES(制造执行系统)、PLM(产品生命周期管理)到SCADA(数据采集与监视控制)、设备层、供应链乃至客户端的全流程数据实时采集、交互与共享。

- 业务协同与优化:基于集成的数据流,驱动研发、计划、生产、物流、服务等核心业务流程的自动衔接与动态优化,实现柔性生产、精准配送和快速响应。

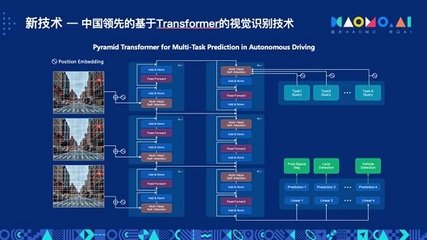

- 智能分析与决策:利用大数据、人工智能技术对海量生产、质量、设备数据进行分析,实现预测性维护、质量根因分析、能效优化等高级应用,支撑管理决策从“经验驱动”转向“数据驱动”。

二、智能工厂规划阶段的信息系统集成策略

在规划阶段,集成服务需前置,并作为顶层设计的核心部分。

- 战略与需求对齐:首先明确工厂的智能化战略目标(如提质、增效、降本、柔性化),并以此为导向,梳理和分析各业务部门对信息系统的功能与集成需求。

- 架构蓝图设计:设计面向未来的IT/OT融合架构。通常采用基于工业互联网平台的分层解耦架构(如边缘层、IaaS层、PaaS层、SaaS层),明确各层功能、技术标准(如通信协议OPC UA、MQTT)、数据模型(如资产管理壳)及与现有系统的演进关系。这是确保系统长期可扩展性和互操作性的基础。

- 数据治理规划:制定统一的数据标准、主数据管理(MDM)策略和数据安全策略,确保数据在产生、流转、使用全过程的质量、一致性与安全性。

三、智能工厂建设阶段的信息系统集成实施

建设阶段是将蓝图转化为现实的关键,需遵循“总体规划、分步实施、迭代交付”的原则。

- 基础平台搭建:优先部署工业网络(如工业以太网、5G、TSN)和工业互联网平台(或集成平台),为设备连接、数据汇聚和应用开发提供统一底座。

- 核心系统集成:

- 纵向集成:实现IT系统(ERP, PLM)与OT系统(MES, SCADA,设备)的深度打通。例如,ERP的生产订单自动下发至MES,MES的完工数据实时反馈至ERP;设备状态数据实时上传至平台进行分析。

- 横向集成:实现供应链上下游(供应商、客户)的系统间协同,如通过EDI(电子数据交换)或API实现订单、库存、物流信息的自动同步。

- 微服务化应用开发:基于平台,以业务场景(如智能排产、视觉质检、AGV调度)为导向,开发或集成轻量化的微服务应用,避免建设庞大僵化的单体系统,提升系统的敏捷性和灵活性。

- 持续测试与优化:在集成过程中进行充分的单元测试、接口测试和系统联调,确保数据流、业务流准确无误。上线后,持续监控系统性能,根据运行反馈和业务变化进行迭代优化。

四、成功的关键要素

- 业务主导,IT使能:集成项目必须由业务需求驱动,IT部门提供技术支持,确保系统真正服务于业务价值创造。

- 标准先行,开放互联:积极采纳国际、国家和行业标准,选择开放的技术体系和生态伙伴,避免被单一供应商锁定。

- 变革管理与人才建设:信息系统集成会深刻改变工作流程和人员角色,需配套进行组织变革管理,并培养既懂业务又懂技术的复合型人才。

- 安全贯穿始终:将网络安全(特别是工控安全)作为集成设计的基石,建立纵深防御体系,保障物理世界生产的稳定可靠。

###

智能工厂的信息系统集成服务是其“智慧”的灵魂。它是一项复杂的、持续演进的工程,要求规划者具备前瞻性的架构视野,建设者拥有扎实的技术实施与项目管理能力。成功的集成不仅能够连接系统与设备,更能连接数据与智慧,最终驱动制造企业迈向高质量、可持续、有韧性的未来发展之路。

如若转载,请注明出处:http://www.naipu-dianchi.com/product/64.html

更新时间:2026-01-13 08:53:19